AGV作为一种自动化装置,可实现物料搬运无人化作业,在物流领域正得到越来越广泛的应用。文章以某汽车零部件企业的实际案例为视角,来分析AGV在制造企业厂内物流的适用性,对AGV在物流领域的应用具有一定的参考意义。

AGV是无人搬运车(Automated Guided vehicle)的简称。在AGV上装备有自动化导引装置(电磁或光学等),使其沿规定的导引路径行驶,具有安全保护以及各种物料搬运的功能,可代替叉车及拖车等传统物料搬运设备,实现少人化操作。AGV具有以下主要优点:

①安全性高

为确保AGV在运行过程中自身安全、现场人员及各类设备的安全,AGV采取多级硬件、软件的安全措施。

保险杠:在AGV的外围设有红外光非接触式防碰传感器和接触式防碰传感器,AGV一旦在一定距离范围内感应到障碍物即减速行驶,如障碍物位于更近的范围内则停驶,直到障碍解除,AGV再自动恢复正常行驶。信号灯:AGV安装有醒目的信号灯和电子音乐播放器,以提醒周围的操作人员避让。

声光报警:一旦发生故障,AGV将自动进行声光报警,同时无线通讯通知AGV监控系统。

②作业效率高

传统的叉车和拖车作业,需要有人驾驶。而叉车或拖车司机在工作期间需要吃饭喝水、休息,还可能发生怠工等影响作业效率的事件,另外,叉车和拖车工作到一定时间还需要开到充电间进行充电,导致实际工作负荷不足70%;而AGV作为自动化物料搬运设备,可在线充电,24h满负荷作业,具有人工作业无法比拟的优势。

③投入成本较低

通过最近几年的飞速发展,AGV的购置费已降低到与叉车比较接近的水平,而人工成本每年却不断上涨。两相比较,少人化的收益日益明显。

④管理难度小

叉车或拖车司机作为一线操作人员,通常劳动强度大、收入不高,员工的情绪波动较大,离职率也比较高,给企业管理带来较大的难度。而AGV可有效规避管理上的风险,特别是近年来频现的用工荒现象。

⑤可靠性高

相对于叉车及拖车行驶路径和速度的未知性,AGV的导引路径和速度却是非常明确的,因此,大大提高了物料搬运的准确性;同时,AGV还可做到对物料的跟踪监控,可靠性得到极大提高。

⑥降低产品损伤

AGV可大大减少叉车工野蛮操作对产品本身及包装箱的损伤风险。

⑦较好的柔性和可拓展性

AGV系统可允许最大限度地更改路径规划,具有较好的灵活性。同时,AGV系统已成为工艺流程中的一部分,可作为众多工艺连接的纽带,因此,具有较高的可扩展性。

某汽车零部件企业厂内物流背景介绍

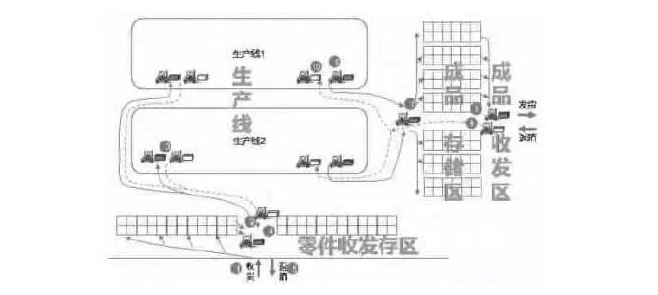

本文所要研究的实例是给1家主机厂供应配套产品的零部件工厂(简称A工厂),位于经济发达的沿海地区,A工厂坐落在主机厂的供应商园区,厂房占地面积约1万平方米,拥有两条生产线,从功能上可将厂区划分为零件收发存区域、生产线、成品存储区和成品发货区,工厂布局示意图,如图1所示。

其物流过程简要描述如下:

步骤1:叉车将原材料从供应商送货车辆上卸货后,转移至零件存储区存放;

步骤2:叉车从零件存储区取出零件并向生产线喂料;

步骤3:叉车将生产线用完的零件空箱返回到零件收发存区域;

步骤4:叉车将零件空箱转移至空箱存放区;

步骤5:叉车将零件空箱从空箱存放区叉取至发货道口装车,返回给供应商;

步骤6:叉车将生产线下线的成品搬运至成品存储区;

步骤7:叉车将成品转移至库位存放;

步骤8:叉车将成品从库位取出,发运装车;

步骤9:叉车将从主机厂返回的料箱卸车,再由叉车搬运至生产线。

在以上物流过程中,全部物料搬运、装卸车都由叉车完成。由于业务量比较大,总共配置有16辆叉车,其中,零件收发存操作2辆,喂料上线及返空箱5辆,成品下线及返空箱5辆,成品存储2辆,成品发货2辆。